فرآوری خشک معروف به فرآوری طبیعی، یکی از متداولترین روشهای فرآوری قهوه است. این روش، معمولاً در مناطقی با شرایط آب و هوایی پایدار انجام میشود، به خصوص در کشورهایی مانند برزیل و اتیوپی که تابش آفتاب فراوانی دارند.

در فرآوری طبیعی، ابتدا گیلاسهای قهوه بر روی تختههای خشککن در معرض آفتاب قرار میگیرند. این فرآیند معمولاً یک تا دو هفته زمان میبرد و در آن گیلاسها به تدریج خشک شده و سپس گوشتهزدایی میشوند.

یکی از ویژگیهای جادویی فرآوری طبیعی، پیچیدگی عطری و طعمی فراوانی است که به دانهها میبخشد. همچنین فرآوری طبیعی مزایای زیادی برای تولیدکنندگان قهوه دارد. بسیار ارزان است و مصرف آب آسیاب قهوه را به نزدیک صفر کاهش میدهد. با این روش، آسیابها نیازی به تامین مقادیر زیادی آب تمیز ندارند، همچنین هزینههای زیست محیطی و مالی مربوط به دفع آب پس از فرآوری مطرح نیست. با این حال در فرآوری طبیعی ریسکهایی وجود دارد. زمانی که فرآوری طبیعی بدون اقدامات کنترل کیفی انجام شود، میتواند منجر به ایجاد نقصها و ایرادات طعمی قوی و همچنین رشد کپکهای مضر شود.

بیشتر قهوههای تولیدی جهان و عملاً تمام روبوستای جهان فرآوری خشک هستند. برزیل، بزرگترین تولید کننده قهوه در جهان، تولیدکننده ۳۳ درصد از قهوه عربیکا در جهان تا سپتامبر ۲۰۱۸ بوده است. برزیل همیشه قهوه با فرآوری طبیعی تولید میکند.

در حالی که در سالهای اخیر، فناوریهای مرتبط با فرآوری قهوه در برزیل پیشرفت قابلتوجهی کرده است، حجم عظیمی از عربیکا برزیل که در ترکیب اسپرسوهای تجاری استفاده میشود، جایی که اسیدیته پایین و طعم مالت و آجیلی اهمیت زیادی دارد، با فرآوری خشک تولید میشود.

از سوی دیگر، قهوههایی که با مراقبت و دقت فراوان به روش طبیعی فرآوری شده اند، احتمالا قیمت بالاتری نسبت به قهوههای شسته شده دارند.

خرید قهوه رئیس بلند، انتخاب اول کافهها!

دانههای مرغوب آمریکای لاتین در این ترکیب طوری انتخاب شدهاند که عطر عمیق، کرمای جذاب و طعمی بالانسشده ایجاد کنند؛ دقیقا همان چیزی که مشتری بعد از یک بار چشیدن، دوباره میخواهد تجربهاش کند.

اگر به دنبال یک قهوه اقتصادی، پایدار و مناسب برای مصرف روزانه در کافه هستید، وقتشه قهوه رئیس بلند رو تست کنید و تفاوت رو ببینید.

کنترل کیفیت

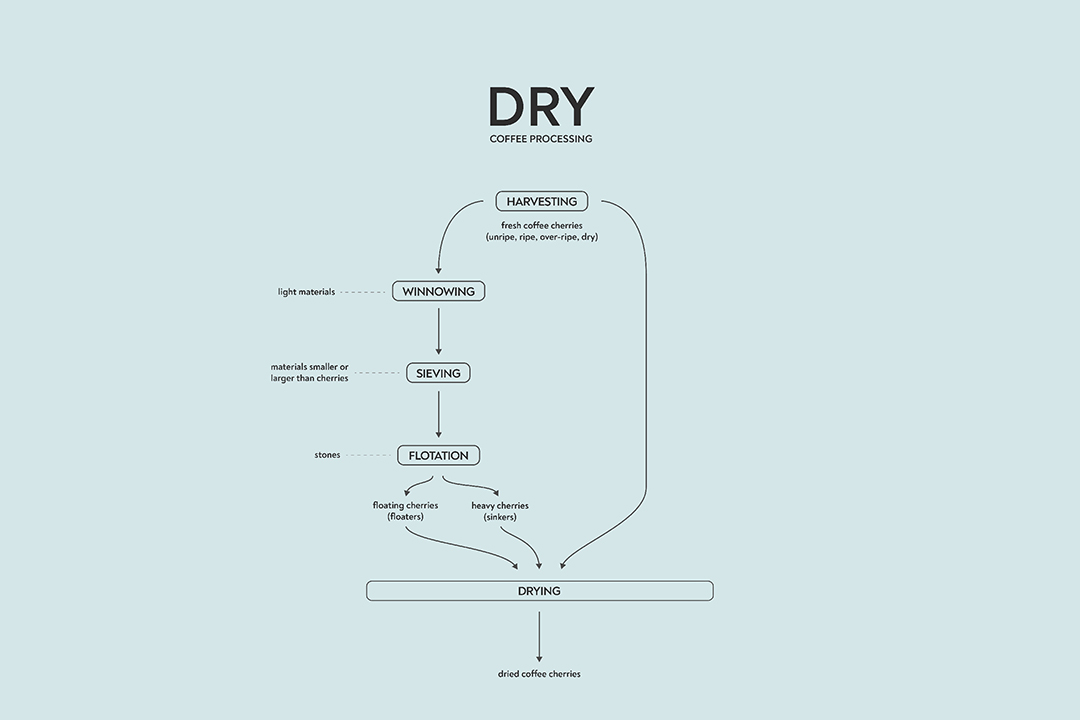

در مزارعی که کیفیت مورد توجه نیست و قهوهها به روش نواری چیده میشوند، معمولاً بعد از برداشت مستقیماً به تختهای خشککن فرستاده میشوند. همانطورکه گفته شد چیدن نواری منجر به تفاوت زیاد در بلوغ گیلاسها میشود، برخی از گیلاسهایی که روی درخت خشک شدهاند با گیلاسهایی که ممکن است نارس باشند، مخلوط میشوند. در مزارع با محصول با کیفیت، گیلاسها قبل از فرآوری طبیعی شسته و جداسازی میشوند و گیلاسهای شناور از غرق شدهها جدا میشوند.

در این روش محصول نهایی به احتمال زیاد دارای رطوبت یکنواخت خواهد بود، که در زمان برشتهکاری بسیار اهمیت دارد. اگر گیلاسهای غرق شده حاوی نسبت بالایی از گیلاس نارس باشند، از خشککنهای مکانیکی استفاده میشود. تولیدکنندگان با اضافه کردن مرحله جداسازی مطمئن میشوند که دمای خشک شدن از ۳۰ درجه سانتیگراد (۸۶ درجه فارنهایت) فراتر نمیرود و از تشکیل دانههای سیاه در نارسها جلوگیری کنند.

با محبوبیت بیشتر مشخصات طعمی قهوههای طبیعی فرآوری شده، آسیابهایی که به طور سنتی از فرآوری خیس استفاده میکردند، به تولید قهوههای طبیعی تشویق شدند. یکی از معایب فرآوری طبیعی هنگام کندن پوست گیلاس است، کل مزوکارپ بیرونی و داخلی با هم خشک میشوند و دست نخورده باقی میماند. این به این معناست که پتانسیل طعمی و ارزش افزوده محصولات حاصل از این روش فرآوری قهوه، مانند پکتین، رنگدانهها یا کافئین کاهش مییابد یا از بین میرود. رایجترین استفاده از پوسته دانههای طبیعی فرآوری شده، به عنوان سوخت برای ماشینهای خشککن است.

قندها در فرآوری طبیعی

آیا قندها از موسیلاژ به دانه منتقل میشوند؟

قهوههای حاصل از فرآوری طبیعی معمولاً شیرینتر و تنواری بیشتری نسبت به قهوههای شستهشده دارند و اغلب طعمهای میوهای متمایزی دارند. به نظر شهودی به نظر میرسد که شیرینی، تنواری و طعمهای متمایز قهوههای فرآوری طبیعی باید از تماس طولانی مدت دانهها با پالپ قندی و چسبنده میوه قهوه حاصل شود. اما آیا شواهدی برای این موضوع وجود دارد؟ و اگر نه، چه اتفاقی میافتد؟

آیا قهوههای طبیعی حاوی قند بیشتری هستند؟

شکل اصلی قند موجود در دانههای قهوه ساکارز است که از ۵ تا ۹ درصد دانه و بیش از ۹۰ درصد از کل محتوای قندی را تشکیل میدهد. مقدار ساکارز یافت شده با روش فرآوری متفاوت نیست، بلکه به نحوه رشد قهوه بستگی دارد. با این حال، دانه سبز فرآوری شده به روش طبیعی در واقع حاوی فروکتوز و گلوکز بیشتری نسبت به فرآوری شستهشده است، بنابراین به طور کلی حاوی مقدار کمی قند بیشتری است.

اما اگر قندهای حاصل از گوشته میتوانند از پوسته به دانههای میوه خشک منتقل شوند، چرا این اتفاق قبلاً روی درخت رخ نداده است؟ و از آنجایی که بیشتر قندها در حین برشتهکاری از بین میروند، شیرینی اضافی از کجا میآید؟ اولین سرنخ این است که فروکتوز و گلوکز دانهها این روش قبل از فرآوری نیز بیشتر از قهوههای فرآوری شسته شده است. این به آن معنا نیست که سطح قند در طول فرآوری طبیعی افزایش مییابد بلکه نشان میدهد که در واقع سطح قند در فرآوریهای شسته شده کاهش مییابد.

به عنوان بخشی از فرآوری شستهشده، مدتی دانهها را در آب غوطهور میکنند و مطالعات اولیه نشان میدهد که قندها توسط آب حل میشوند. با این حال، از آن زمان، تغییرات مشابهی در قهوه شسته شده به صورت مکانیکی و همچنین در تختهای خشککن اتفاق افتاده است، بنابراین آب نمیتواند مقصر باشد.

در عوض، محققان دریافتند که دانههای قهوه شروع به جوانه زدن کرده اند. این فرآیند قندهای ذخیره شده در دانه را مصرف میکند و ابتدا سادهترین قندها (گلوکز و فروکتوز) را مصرف میکند. جوانه زدن در قهوههای شسته شده علاوه بر تأثیر بر سطوح ساکارز، غلظت اسیدهای آمینه خاصی را در دانه افزایش میدهد. اسیدهای آمینه، برخی از مهمترین پیش سازهای عطر در قهوه سبز، به پیچیدگی عطرهای موجود در قهوههای شسته شده کمک میکنند.

چرا فقط دانههای قهوه شسته شده جوانه میزنند؟

دانههای قهوه اساساً همیشه آماده جوانه زدن هستند. بر خلاف بسیاری از دانههای دیگر، قهوه فاز خفته ندارد و پس از خشک شدن جوانه نمیزند. این موضوع یکی از دلایلی است که نگهداری دانههای قهوه در بانک بذر سخت است. در عوض، گونههای مختلف قهوه باید در مجموعههای زنده نگهداری شوند.

سفارش قهوه کیلویی و عمده از کافه رئیس

کافه رئیس با تجربه چندین ساله در زمینه رست و عرضه بهترین دانههای قهوه از سراسر دنیا و استفاده از جدیدترین تجهیزات و تکنولوژی، آماده ارائه قهوه با کیفیت و قیمت مناسب به شماست. همین حالا کلیک کنید و قهوه مورد علاقه خود را سفارش دهید.

چه چیزی به قهوههای طبیعی رایحه شیرین و میوهای میدهد؟

اگرچه امروزه مشخص شده است که قند کمی در طول فرآوری وارد دانه میشود، اما به نظر میرسد برخی از ترکیبات جذب دانه میشوند. این ترکیبات عطرهای خود میوه نیستند، بلکه ترکیبات فرار، به ویژه استرها هستند که با شروع تخمیر میوه توسط میکروبها ایجاد میشوند. این ترکیبات – بر خلاف اکثر ترکیبات فرار موجود در قهوه سبز قبل از فرآوری – بعد از برشتهکاری فعال باقی میمانند و میتوانند در رایحههای گلی و میوهای قهوه مشارکت کنند.

برخی از این استرها مانند اتیل بوتیرات نیز به درک شیرینی کمک میکنند. قندها عمدتاً در هنگام برشتهکاری از بین میروند، اما پیش سازهای مهمی برای بسیاری از مولکولهای معطر هستند که در طول کاراملیزه شدن ایجاد میشوند، مانند فورانها (Furan) که طعم قهوههای فرآوری طبیعی را شیرینتر میکنند.

تخمیر در فرآوری طبیعی

میکروارگانیسمهای مرتبط با فرآوری خشک بسیار متغیرتر و پیچیدهتر از میکروارگانیسمهای موجود در فرآوری خیس هستند. فرآیندهایی که از طریق آنها موسیلاژ در فرآوری طبیعی تجزیه میشود، بسیار پیچیدهتر – و کمتر توسط علم درک میشود – از فرآیند اسیدیسازی سادهای است که در فرآوری خیس رخ میدهد.

در شروع فرآوری طبیعی، باکتریهای گِرَم-مثبت و گِرَم-منفی غالب هستند. در مراحل بعدی، پس از شروع خشک شدن گیلاس، فعالیت آبی (Aw) کاهش مییابد. هنگامی که سطح فعالیت آبی به زیر ۸/۰ کاهش میابد، باکتریها دیگر نمیتوانند تولید مثل کنند. سپس جمعیت اولیه باکتریها با مخمرها و قارچها جایگزین میشود.

توجه: اگرچه فعالیت آبی در سایر بخشهای صنایع غذایی به خوبی تثبیت شده است، اما یک معیار اندازه گیری نسبتاً جدید در قهوه تخصصی است. به جای اندازه گیری مقدار کل رطوبت در یک نمونه، میزان چسبندگی آب در نمونه را اندازه گیری میکنند. در نمونهای با فعالیت آبی بالا، آب به شدت محدودتر است و بنابراین واکنشهای شیمیایی یا سایر فرآیندها راحتتر انجام میشود. در صنایع غذایی دیگر، به جای رطوبت، فعالیت آبی است که برای مثال بر سرعت کپک زدن یا کهنه شدن غذا تأثیر میگذارد.

عامل دیگری که حضور مخمرها و قارچها را حمایت میکند، باکتریهای پکتینولیتیک است. این باکتریها از طریق تخمیر، پکتینها را به قندهای ساده تجزیه میکنند. با این کار غذای مورد نیاز جمعیت مخمر برای رشد را فراهم میکند.

آنزیمهایی که پکتین و سلولز را تجزیه میکنند پس از برداشت با باز کردن محل اتصال گیلاس به شاخه، باعث باز شدن منافذ پوست گیلاس به دلیل از دست دادن آب میشوند و از این راه میکروارگانیسمهای موجود در سطح گیلاس قهوه میتوانند به گوشت زیر پوست دسترسی پیدا کنند.

باکتریهای اندوفیت که در زیر پوست گیلاس زندگی میکنند، قادر به تجزیه موسیلاژ قهوه در فرآوری خشک هستند.

گونههای اصلی مسئول تجزیه موسیلاژ در فرآوری خشک عبارتند از B. subtilis، گونههای مختلف Enterobacteriaceae، D. hansenii، P. guilliermondii، A. niger و A. flavus. ، سویههای پکتینولیتیک (تجزیهکننده پکتین) B. subtilis، D. hansenii و باکتریهای اندوفیت هستند.

خط سیاه فعالیت آب (AW) را در طول زمان نشان میدهد. میلههای قرمز، طلایی و آبی درصد تعداد کل گونههایی را نشان میدهد که باکتریها، مخمرها و قارچها در طی زمان فرآوری طبیعی در ارتفاع ۷۵۰ تا ۸۰۰ متری از سطح دریا در لاوراس، در ایالت میناس گرایس برزیل تشکیل میدهند.

دیموسیلاژرهای مکانیکی

دیموسیلاژر اولیه از دهه ۱۹۵۰، در ایستگاه آزمایش کشاورزی هاوایی

آکواپالپرها

قدیمیترین ثبت اختراع دستگاهی که قادر به حذف موسیلاژ قهوه بود، دستگاه Urgelles بود که در سال ۱۹۱۲ به ثبت رسید و از ماسه و خاک اره به عنوان مواد ساینده استفاده میکرد. در دهه ۱۹۵۰ پس از اختراع پالپر Raoeng استفاده گسترده از ماشین آلات مخصوص گوشتهزدایی رواج یافت. این دستگاه برای زدودن پالپ و موسیلاژ قهوه روبوستا طراحی شده بود. زمانی که آسیابها به کارآمدتر بودن پالپر نسبت به دیموسیلاژر پی بردند، استفاده از آنها گستردهتر شد و به عنوان آکواپالپر شناخته شدند. تا دهه ۱۹۸۰، نسخههای زیادی توسط تولیدکنندگان مختلف در سراسر جهان تولید میشد.

آکواپلپرها

با تحت فشار قرار دادن دانهها با آب پرفشار داخل یک درام افقی چرخان روکشدار، موسیلاژ را از بین میبرند. با تحت فشار قرار دادن پارچمنتها به یکدیگر و به سوراخهای درام و روکشر درام موسیلاژ از بین میرود. با اینکه این فناوری باعث افزایش راندمان فرآوری شد، به شدت مصرف آب زیادی داشت و به ازای هر کیلوگرم قهوه سبز به ۹.۳ لیتر آب نیاز داشت.

اکوپالپرها

در اوایل دهه ۱۹۸۰، فناوری دیموسیلاژرها با معرفی ماشینی به نام ELMU متحول شد. این دستگاه با یک مکانیسم عمودی دیموسیلاژر طراحی شده است که در آن پارچمنتهای خیس به بالای دستگاه وارد میشدند. مانند آکواپالپر، از اصطکاک بین دانهها برای حذف موسیلاژ استفاده میکرد. پارچمنتها با کمک روتورهایی به شکل انگشتان از بالا به پایین حرکت میکرد و پارچمنتها را در حرکت نگه میداشت. یک نسخه از دستگاه Penagos Ecoline ترکیبی از یک درام پالپر، یک دیسک پالپر و یک دیموسیلاژر عمودی است. این دستگاه میتواند ۹۵ درصد موسیلاژ را با استفاده از ۰.۲ لیتر آب به ازای هر کیلوگرم پارچمنت خیس، جدا کند.

تصویر راست ۱: قیف ورودی ۲: فیدر مارپیچی بیپایان، ۳: سبد مخروطی و استوانه ای، ساخته شده ار میلههای فلزی مربعی که از یکدیگر جدا شدهاند تا به موسیلاژ و ناخالصیهای قهوه اجازه خروج دهند ۴: روتور، متشکل از یک لوله فلزی است که یک فیدر مارپیچ بیپایان به آن متصل است، این فیدر ورود عمودی دانهها را بر عهده دارد، یک مارپیچ میانی که به جریان صعودی دانهها کمک میکند که با انگشتان فلزی به دانههای قهوه تکانه وارد میکند ۵: سینی، ظرف مورد استفاده برای خروج موسیلاژ و ناخالصی ها، ۶: تسمه کانال ذوزنقه ای، برای تنظیم کشش روتور، ۷: کانال خروجی قهوه پاک شده.

طعم در مقابل بازده

بحثی در کلمبیا و در سراسر جهان از روزهای اولیه جنبش قهوه تخصصی در اواخر دهه ۱۹۹۰ در جریان است: آیا قهوههای طبیعی تخمیر شده، نسبت به قهوههایی که بدون هیچ گونه تخمیری در دستگاه دیموسیلاژر ریخته شده اند، فنجانهای با طعم بهتری تولید میکنند؟ این بحث هنوز حل نشده است، اما تحقیقات هیچ تفاوت آماری معنیداری بین عطر، اسیدیته یا تنواری طیف وسیعی از قهوههای اتیوپی با امتیاز بالا که با دیموسیلاژر فرآوری شدهاند در مقایسه با قهوههایی که تحت تخمیر طبیعی قرار گرفتهاند، پیدا نکردند. این محققان همچنین قهوههایی را که پس از مرحله دیموسیلاژر خیس شده بودند را با قهوههایی که بدون هیچگونه مراحل اضافی وارد دیموسیلاژر شده بودند مقایسه کردند و هنوز هیچ روند واضحی پیدا نکردند. با این حال، محققان فواید قابل توجهی را برای قهوههایی که بدون هیچ مرحله دیگری به جز دیموسیلاژر فرآوری شده بودند، پیدا کردند – همانطور که در جدول نشان داده شده است، آنها سنگینتر بودند، دانه سنگین تر، قیمت فروش بالقوه را برای هر برداشت افزایش میدهد.

این جدول وزن ۱۰۰ دانه از آزمایشهای انجام شده در لیموکوزا، اتیوپی را نشان میدهد. اعداد سمت چپ به گونههای انتخاب شده به صورت جداگانه اشاره دارد. لاتهای دیموسیلاژ شده مکانیکی سنگینتر از قهوههای فرآوری عسلی بودند.

پس از تجزیه و تحلیل کیفیتهای حسی نمونههای این آزمایش، محققان هیچ شواهد آماری قابلتوجهی مبنی بر اینکه یک روش فرآوری بهتر از روش دیگر است، پیدا نکردند. بر اساس این آزمایش هیچ اثر قابل توجهی از روشهای مختلف حذف موسیلاژ بر کیفیت نهایی قهوه برای انواع مختلف قهوه از هر دو مکان وجود نداشت. در نهایت، حداقل بر اساس مقرون به صرفه بودن، سهولت مکانیسمهای فرآوری و تجهیزات فرآوری سازگار با محیط زیست، میتوان استفاده از دیموسیلاژر را در مقایسه با فرآوری گوشتهزدایی طبیعی برای روشهای فرآوری قهوه خیس انتخاب کرد.

استفاده از دیموسیلاژر اکنون در مکانهایی مانند کاستاریکا و برزیل معروف است، جایی که فرآوری عسلی در دهه گذشته بسیار محبوب شده است. با این حال، دیموسیلاژر در سرتاسر جهان، حتی در کشورهای معروف بهخاطر تکنیکهای دقیق تخمیر طبیعیشان، مانند اتیوپی، پذیرفته شده است.

آینده

واضح است که فرآوریهای تخمیر طبیعی و تخمیر کنترل شده، به زمان و نیروی مضاعف و سازههای بزرگ و گران قیمت نیاز دارد، با این حال، دیگر حق انتخابی برای تولیدکنندگان بین استفاده از تخمیر طبیعی یا استفاده از دیموسیلاژر نیست تحولات اخیر به این معنی است که انجام هر دو امکانپذیر است. یکی از نوآوریهای هیجانانگیز Cenicafé، در اختیار داشتن سیلوهای تخمیر است: یک آسیاب میتواند قهوه را با استفاده از طیف وسیعی از روشهای تخمیر مختلف فرآوری کند و همچنان از فناوری دیموسیلاژر برای صرفهجویی در کار و کاهش آلودگی بهرهمند شود. با استفاده از سیلوهای تخمیر، یک آسیاب میتواند چندین فرآوری را به طور همزمان انجام دهد و پس از پایان مرحله تخمیر، به سادگی پارچمنتها را وارد یک اکوپالپر کند.

گوشتهزدایی طبیعی

فرآیند گوشتهزدایی طبیعی در دهه ۱۹۹۰ توسعه یافت. در ابتدا به عنوان فرآیند نیمه خشک نامیده میشد، اما این اصطلاح باعث ایجاد سردرگمی بود زیرا در مورد قهوههایی که به طور گسترده در سوماترا زمانی که رطوبت دانه هنوز کاملاً بالا است پوست گرفته میشوند، نیز این اسم صدق میکرد. فرآوری گوشتهزدایی طبیعی به عنوان راه حلی برای کاهش تعداد دانههای نارس موجود در فرآوری طبیعی به وجود آمد. با استفاده از پالپر صفحهای در فرآیند خشک کردن، میتوان گیلاسهای سفت و سبز رنگ را از گیلاسهای رسیده و نرم، که توسط شیارهای پالپرر صفحهای فشرده نمیشوند، جدا کرد. قهوههای گوشتهزدایی طبیعی با موسیلاژ باقی مانده روی پوست خشک میشوند، فرآیندی که معمولاً به حداقل ۲۴ ساعت در تختهای مرتفع یا پاسیو نیاز دارد. در غیاب این مرحله قبل از خشک شدن، موسیلاژ چسبنده قهوه میتواند به دیوارههای خشککن بچسبد.

اخیرا در آمریکای مرکزی، قهوههای گوشتهزدایی طبیعی به عنوان قهوههای فرآوری عسلی شناخته میشوند. در دهه گذشته، نوآوریها در فرآوری عسلی و استفاده گستردهتر از دستگاههای دیموسیلاژر به این معنی است که قهوههای یک منطقه میتوانند طعمهای بسیار متفاوتی را تنها با تغییرات جزئی در سرعت عبور آنها از دستگاه موسیلاژر به دست آورند.

فرآوری عسلی

اصطلاح فرآوری عسل و گوشتهزدایی طبیعی به جای هم استفاده میشود، با این حال فرآوری عسلی اصطلاح بسیار جدیدتری است که تنها در آغاز دهه گذشته مورد استفاده رایج قرار گرفت. از آنجایی که فرآوری گوشتهزدایی طبیعی در سالهای اخیر تخصصیتر شده است، بسیار رویکردهای نوآورانهای اتخاذ شده است. تولیدکنندگان بین مزارعی با مقادیر مختلف موسیلاژ باقی مانده روی دانه فرآوری شده اند، تفاوت قائل میشوند.

رنگ نهایی قهوه فرآوری شده عسل نتیجه این عوامل کلیدی است:

- مقدار موسیلاژ باقی مانده روی پوست

- مدت زمانی که طول میکشد تا پارچمنت روی تختهای

مرتفع خشک شود

- میزان قرار گرفتن در معرض نور خورشید

- دمای آن روز معین

این تصویر درصد موسیلاژی که روی پارچمنت قهوه برای فرآوریهای عسلی با رنگهای مختلف باقی میماند را نشان میدهد. سمت چپ عسلی سفید: ۵ تا ۱۵ درصد موسیلاژ روی پوست خیس باقی مانده است. وسط – عسلی زرد: ۱۵ تا ۵۰ درصد موسیلاژ باقی مانده است. سمت راست – عسلی قرمز و سیاه: ۵۰ تا ۱۰۰ درصد موسیلاژ باقی مانده است.

ماجرای شیرین کاستاریکا

فرآوری عسلی حدود ۲۰ سال قبل توسط شرکت ایتالیایی ایلی معرفی شد. ایلی برنامههای زیادی در اتیوپی و برزیل دارد. در برزیل به این فرآوری کاسکادو میگویند که مانند گوشتهزدایی شده طبیعی است. بنابراین کاستاریکا این امتیاز را داشت که مخازن تخمیر داشته باشد و در زمانهای قدیم کاستاریکا تمام قهوهها را به طور کامل میشست. و در آن زمانها آسیابهای بزرگ را در کنار رودخانهها میساختند و رودخانهها را به سمت آسیاب برای گوشتهزدایی و سپس مخازن تخمیر منحرف میکردند. این موضوع باعث ایجاد یک مشکل پیچیده و زیست محیطی بزرگ در صنعت قهوه و موسسات زیست محیطی شد. زیرا بعد از تخمیر و شستن قهوهها، تمام گوشته و کل موسیلاژ گیلاسها به رودخانهها ریخته میشد. دهه ۸۰، اوایل دهه ۹۰ و با همکاری ایلی و وزارت بهداشت، تولیدکنندگان قهوه و کارخانههای قهوه توافقی یک توافقنامه زیستمحیطی امضا کردند که در یک دوره شش تا هشتساله هر آسیاب باید یک سیستم تصفیه آب داشته باشد قبل از اینکه آب استفاده شده به رودخانهها جاری شود.

نیاز به تغییر سیستم، کاستاریکاییها را به کلمبیا کشاند. دستگاه دیموسیلاژر معروف پناگوس به کاستاریکا آورده شد. پناگوس قهوهها را با استفاده از حداقل مصرف آب گوشتهزدایی، شسته و جدا میکرد. پناگوس به این ترتیب با این اقدام خاص تا حدی نه تنها استفاده از آب را در آسیاب قهوه و گوشتهزدایی قهوه کاهش داد، بلکه انقلابی به عنوان انقلاب میکروآسیاب رقم زد.

در سالهای ۲۰۰۰ تا ۲۰۰۲، محققان ایلی به کاستاریکا بازگشتند و تحقیقاتی برای انجام فرآوری مشابه کاسکادو برزیل (و حتی در اتیوپی) صورت دادند. و اینگونه تغییر سیستمی از قهوه شسته شده مکانیکی به گوشتهزدایی صورت گرفت.

جیجی میکله خریدار دانه سبز ایلی بود که این ایده را به کاستاریکا آورد. ، یک روز در آسیابی که میکله در حال کار بود، زنبورهای زیادی را دید که در اطراف پناگوس پر از موسیلاژ چسبیده بودند. موسیلاژ سرشار از پکتین (قند) است. در بازدید چند ژاپنی از این آسیاب، آنها زنبورهای عسل را دیدند که فقط در اطراف پناگوس چسبیده بودند و در پاسیوها در حال پرواز بودند، اینگونه بود که اصطلاح «عسل» در کاستاریکا ابداع شد و به این ترتیب پگانوس را تابوت عسل نامیدند.

از نظر بازار این یک اصطلاح جذاب و اشتها آورتری به نسبت گوشتهزدایی طبیعی به نظر میرسید. بنابراین، چند سال پیش بود که کسی شروع به استفاده از اصطلاحات جداگانه عسلی سفید، عسلی زرد، عسلی قرمز، عسلی سیاه و عسلی طلایی کرد.

در این مقاله تخصصی با روند فرآوری بیشتر آشنا شدیم، به یاد داشته باشیم که چندین مقاله دیگر در زمینه فراوری قهوه -پروسهای که تاثیرات بسزایی در کیفیت و طعم قهوه دارد در ماههای پیش رو خواهیم داشت.